一、案例介绍

工业自动化数据高速采集一直是行业内一大难题与痛点,首先高速数据采集要保证速度,也要保证时刻的准确性。在windows系统平台下,时间稳定性是个很难的问题。PLC-Recorder通过不断升级迭代,程序内部架构优化,目前已经实现覆盖行业内大部分品牌与主流型号数据高速采集功能。

下面说明一下西门子S7-300/400PLC高速通信的编程和配置过程:

二、PLC侧进行设定

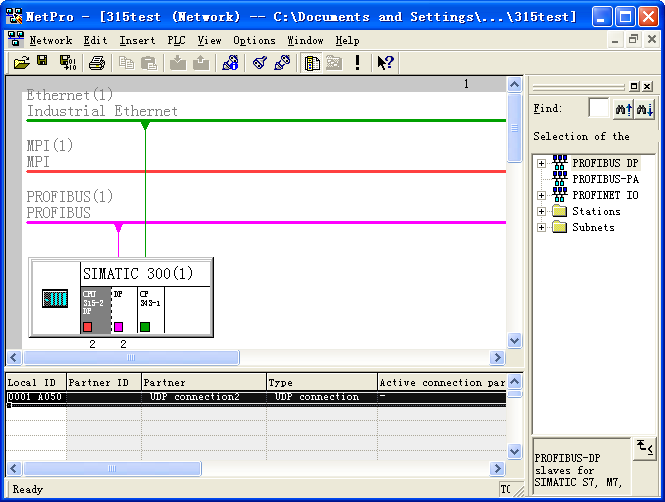

1、网络视图

打开PLC网络视图,插入一个UDP连接

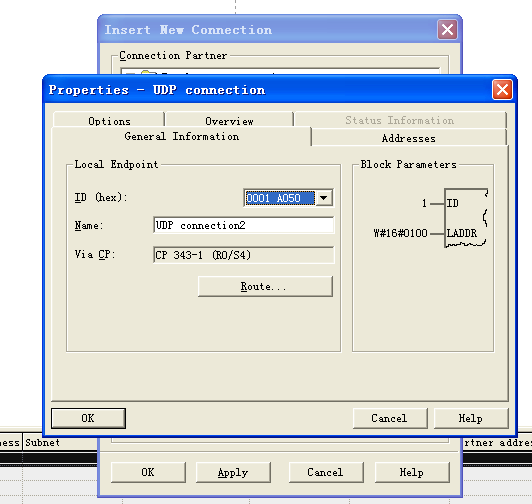

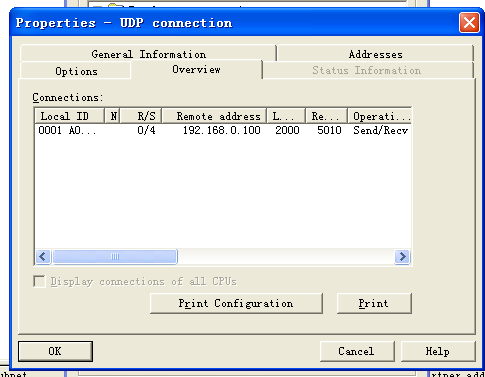

2、UDP设置

3、PLC-Recorder所在电脑网络设置

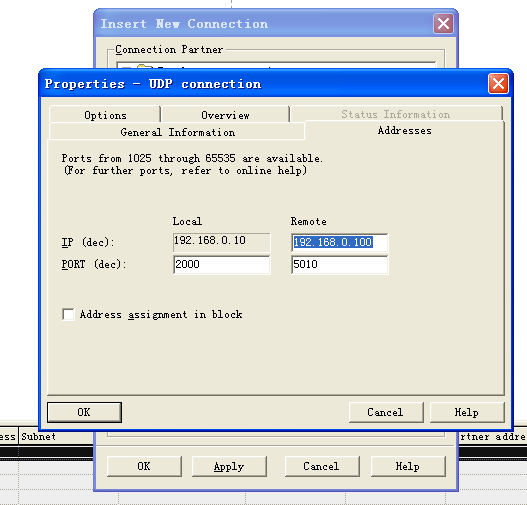

本地和远程(PLC-Recorder所在电脑)网络设置

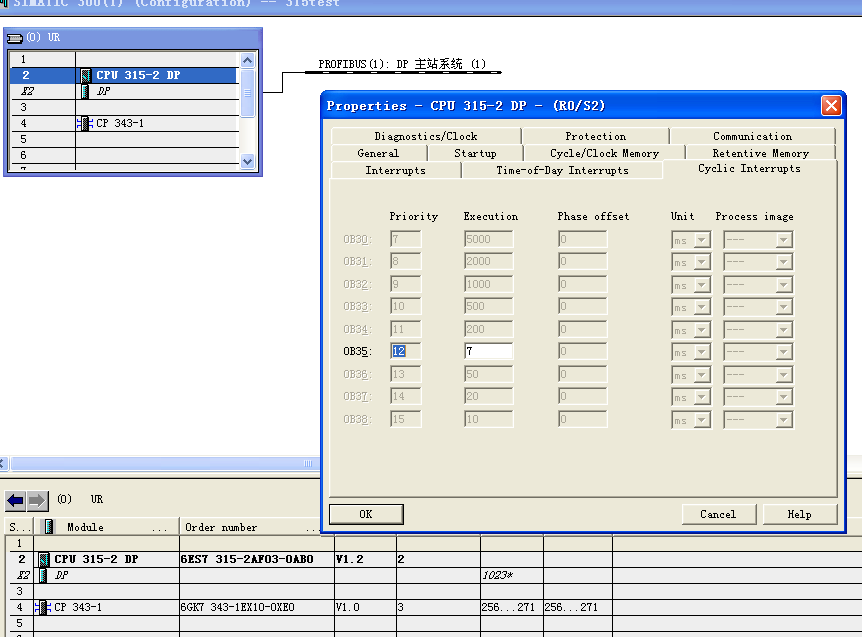

4、OB35循环中断块调用

启用循环中断程序OB35,并设定为7ms的周期

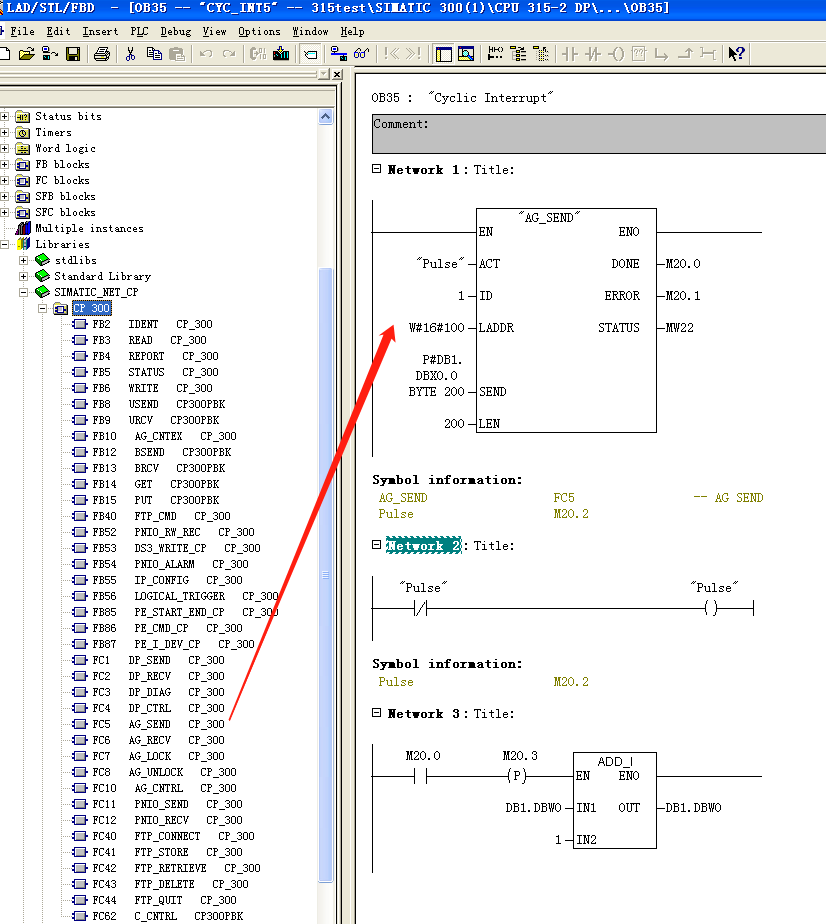

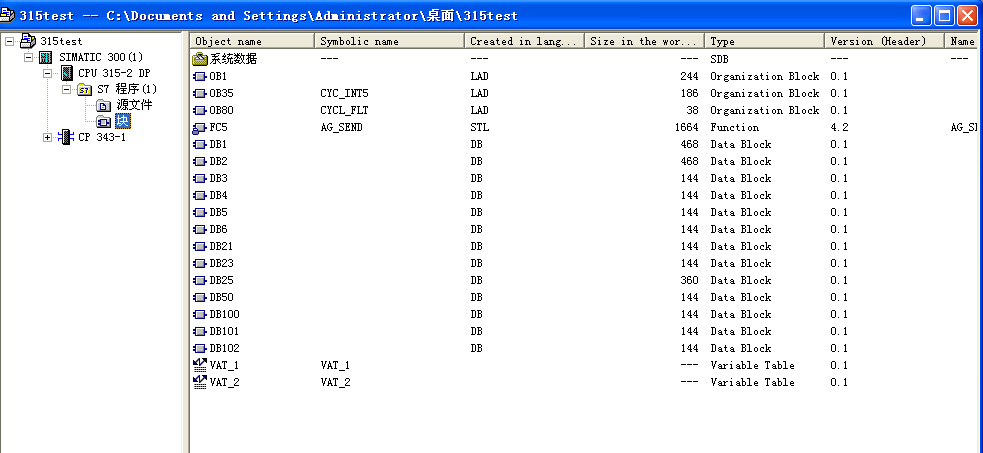

5、 PLC程序编写

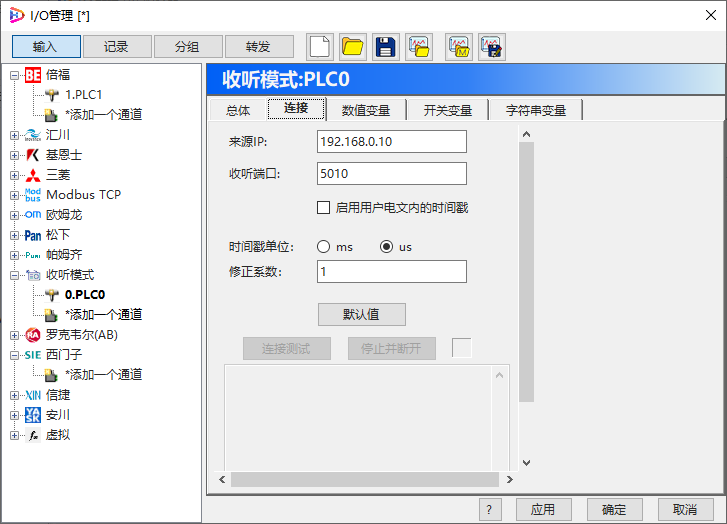

二、PLC-Recorder 软件设置

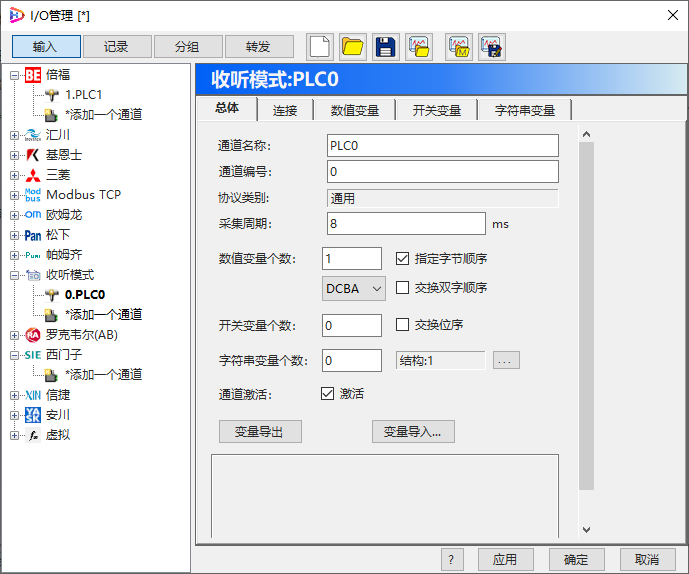

请用收听模式的设备类型(帕姆齐是UPD收听的一个特例),不启用时间戳,不用关注时间戳单位和修正系数。需要配置来源的IP地址及本机收听的端口号。并将本计算机的IP地址设置成192.168.0.100。

采集周期设置为8ms,指定字节顺序,选择DCBA。

三、数据采集

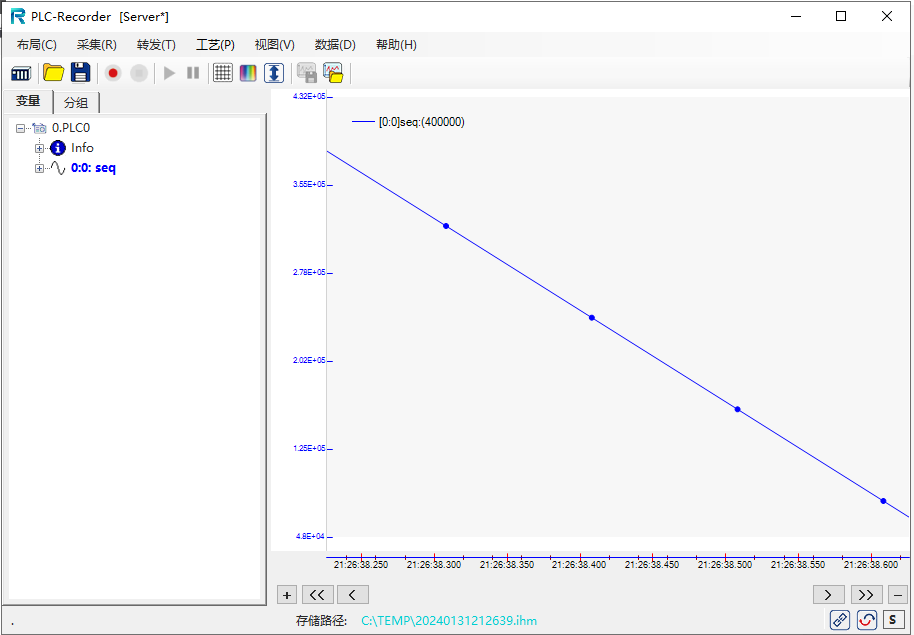

PLC-Recorder软件启动采集,开始侦听来自于PLC的数据

**四、使用Ana软件进行数据分析 **

打开Ana数据软件分析,可以打开记录的数据,此处可以看到X1-X2的间隔时间为0.014s

五、小结

采集的速度越快,需要的技术越复杂,代价也越大。PLC-Recorder的主动采集模式,基本只需要在PLC-Recorder里配置变量,不需要在PLC做什么复杂工作,这种方式很便捷,但是速度也有限。高速模式,就需要在PLC里配置通信,组织数据,然后调用通信语句,才能够实现,因此,对于PLC工程师的要求也是有一些了。

高速模式采用标准以太网通信协议,这也是大部分PLC都具备的能力,因此,可以被广泛使用来进行快速数据采集。

对于PLC来说,通信也是个复杂的任务,资源消耗较大。对于新款PLC,运算速度很快,可以将通信程序的周期设定为非周期,或者1-2ms的周期。对于老款的PLC,就要测试CPU的负荷情况,合理设置周期。不管怎样说,

它都快于主动采集,为高速采集提供一个非常简单、有效的解决方案(本例里,用到的是一个非常古老的CPU,主动采集要100ms,高速采集时,可以在8ms之内,虽然与S7-1500、S7-200SMART相比比较逊色,但是,相对自己来说,已经提升很多了。)

阿拉善盟网站建设_网站建设公司_JSON_seo优化